Nachhaltige, materialeffiziente Felgenproduktion durch FlowForming und intelligente Hydrauliklösungen

Neu & Retrofit in der Umformtechnik: Mehr Leistung, weniger Verschwendung

Wirtschaftlichkeit trifft Nachhaltigkeit in der Umformtechnik: SSB-Maschinenbau aus Bielefeld treibt mit hochentwickelten Drückmaschinen sowie Rotationsschmiedepressen die Felgenherstellung für PKW und LKW entscheidend voran – und setzt für maximale Nachhaltigkeit und Effizienz auf zukunftsweisende Technologien wie etwa die intelligente hydraulische Antriebstechnik CytroBox aus dem Connected Hydraulics-Portfolio der Bosch Rexroth AG.

Das ostwestfälische Traditionsunternehmen entwickelt kundenindividuelle Maschinenlösungen bzw. Werkzeugmaschinen für Bauteilhersteller unterschiedlicher Schlüsselindustrien und ist weltweit führender Anbieter von Technologie zur Herstellung von PKW- und LKW-Aluminiumfelgen. Das sind Rotationsschmiedepressen, vertikale Drückzentren sowie komplette Fertigungsstraßen für die Industrie.

FlowForming: Mehr Leichtbau, weniger CO₂

Wenn es um Reichweite, Effizienz und Emissionsvermeidung geht, zählt in der Elektromobilität jedes Gramm. Auch Räder und Felgen leisten hier einen entscheidenden Beitrag – vorausgesetzt, sie werden so gefertigt, dass sie bei minimalem Materialeinsatz maximale Stabilität bieten. Genau darauf sind die Drückmaschinen von SSB-Maschinenbau aus Bielefeld spezialisiert. Dazu hat das Unternehmen das FlowForming-Verfahren in Kombination mit eigener Maschinentechnologie stetig weiterentwickelt und perfektioniert.

Beim FlowForming werden Felgenrohlinge unter hohem Druck plastisch verformt, um Material gezielt dorthin zu bringen, wo es benötigt wird – bei gleichzeitiger Materialeinsparung an weniger belasteten Stellen. Das Ergebnis: hochbelastbare, formstabile Felgen mit optimalem Gewichtsprofil. Für Fahrzeughersteller ist das ein bedeutender Hebel zur Effizienzsteigerung – gerade in der Elektromobilität.

Als Weltmarktführer im Segment entwickelt SSB-Maschinenbau hochpräzise Anlagen, die FlowForming auf höchstem technologischem Niveau ermöglichen. Ein Beispiel ist die 3VDZ 30-15, bei der die LKW-Alufelge mit Drückrollen auf 3 Ständern mit jeweils 300 kN geformt werden. Im PKW-Bereich drückt die 3VDZ20-11 mit 3 x 200 kN.

Zum Drückwalzen bzw. FlowForming zur plastischen Umformung von Metallen sind starke Hydraulikaggregate erforderlich. Sie liefern Anlagenstabilität und Prozesssicherheit sowie die erforderliche Leistung, Präzision und Zuverlässigkeit, um Aluminiumlegierungen sicher, effizient und prozessstabil zu hochwertigen Felgen zu verformen. Ohne diese Aggregate wäre der Drückprozess technisch kaum wirtschaftlich realisierbar.

Aron Schulz, Vertrieb und Projektmanagement bei SSB-Maschinenbau: „Gerade im Hinblick auf Nachhaltigkeit, Prozessoptimierung und Betriebskosten haben wir bei SSB-Maschinenbau ein großes Optimierungspotenzial in der Druckölversorgung identifiziert, da konventionelle Hydraulikaggregate zwar funktional sind, jedoch etwa in puncto Energieeffizienz, Wartungsaufwand und Platzbedarf neue Wege beschritten werden müssen. Unsere Zielsetzung war klar: Wir suchten nach einer modernen, kompakten und intelligenten Lösung, die unsere hohen Anforderungen sowohl an Performance als auch an Effizienz und intelligente Vernetzung erfüllt. Ein besonderer Fokus: Retrofit-fähige Plug-and-Play-Systeme, die nicht nur Neumaschinen, sondern auch ältere Anlagen mit modernster Technologie ausrüsten. Mit der CytroBox von Bosch Rexroth haben wir genau diese Lösung gefunden.“

Hydraulik 4.0: kompakt, effizient, nachhaltig

Die CytroBox, ein Hydraulikaggregat der neuen Generation für den mittleren Leistungsbereich von 7,5 kW bis 30 kW, kombiniert intelligent Drehzahlvariabilität, Synchronmotor und Axialkolbenpumpe, die das Aggregat noch effizienter als vergleichbare Komponenten macht. Das gelingt einerseits durch die ideale Abstimmung von Servomotor und Pumpe, andererseits durch den bedarfsgerechten Energieverbrauch. Vordefinierte Regler in den drehzahlvariablen Pumpenantrieben passen den Energiebedarf der Maschine an die jeweiligen Gegebenheiten an. So wird die Drehzahl bei Teil- oder Nulllast energiesparend abgesenkt beziehungswiese bei Volllast hochdynamisch gesteigert. Diese Drehzahlregulierung führt laut Bosch Rexroth zu Energieeinsparungen von bis zu 80 Prozent im Vergleich zu konstant angetriebenen Aggregaten.

Aron Schulz: „Unser Ziel ist es, die Produktion von Pressenbetreibern zukunftssicher zu gestalten. Dafür müssen Hydraulikantriebe kompakt und flexibel integrierbar sein. Alle Komponenten eines modernen Aggregats sollten platzsparend in einem einzigen Gehäuse untergebracht sein – das verbessert nicht nur die Baugröße, sondern auch die Energieeffizienz. Ein Synchronmotor ist dabei besonders vorteilhaft: Er benötigt weniger Platz, bietet höhere Dynamik und eine bessere Energiedichte als herkömmliche Asynchronmotoren. Die CytroBox in Schaltschrank-Bauweise erlaubt die Integration auf minimaler Fläche und vereinfacht die Einbindung in bestehende Anlagen.“

Dass die CytroBox bei mindestens gleichwertiger Leistung auf nur einem halben Quadratmeter Platz findet, ist auf das integrierte Design zurückzuführen. Der additiv gefertigte, strömungsoptimierte Hydraulikblock reduziert Druckverluste, minimiert Leckage-Stellen und spart Platz. Durch integrierte Wasserkühlung besteht für den Anlagenbetreiber die Möglichkeit, die Abwärme zudem für Heizung oder Warmwasser zu nutzen – das senkt Betriebskosten und verbessert die Energiebilanz. Auf Basis spezieller Simulationstechnik erreicht Bosch Rexroth 80 Prozent Gewichtsreduktion und ein bis zu 75 Prozent reduziertes Ölvolumen gegenüber eines konventionellen Tanks (50 Liter zu 600 Liter).

Neben dem reduzierten CO2-Fußabdruck verringert die All-in-One-Lösung mit integrierter Schalldämpfung (gekoppeltes Polymerbeton-Fundament, geschlossenes akustisches Gehäuse) Geräusche effektiv. Mit weniger als 75 dB (A) unterschreitet sie die Werte der Tages-Lärmexplosionspegel von 80 und 85 dB (A) nach Lärm- und Vibrations-Arbeitsschutzverordnung (LärmVibrationsArbSchV). Das erhöht den Arbeitskomfort und spart zusätzliche Maßnahmen zur Lärmreduktion.

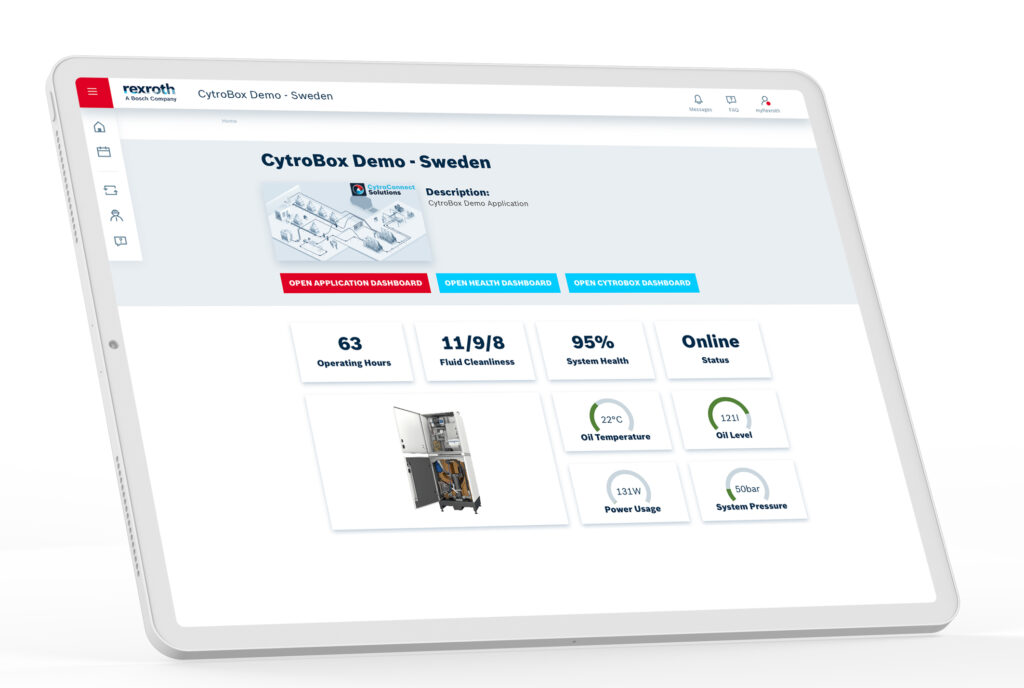

Aron Schulz: „Für Industrie 4.0 ist eine Datenschnittstelle im Hydraulikaggregat essenziell. Nur so lassen sich über permanentes Condition Monitoring die Verfügbarkeit unserer Maschinen und Anlagen erhöhen sowie Ausfälle vermeiden. Instandhalter nutzen dafür Apps mit Ampellogik, um den Zustand der Anlage auf einen Blick zu erfassen und Wartungen gezielt in geplanten Pausen durchzuführen – effizient und wirtschaftlich. Die CytroBox verfügt über offene Schnittstellen und integrierte Sensorik. Damit lässt sie sich problemlos in digitale Infrastrukturen integrieren – ideal, um bestehende Anlagen auf das Niveau von Industrie 4.0 zu heben. Echtzeitdaten, Condition Monitoring und Cloud-Anbindung sind inklusive.“

In Praxisbeispielen berichtet Bosch Rexroth etwa bei einer Pressenanwendung einer Montagelinie für Zündkerzen von einer Reduktion des Energieverbrauchs von ursprünglich 37.542 kWh/a hin zu 19.224 kWh/a. Bei einem Retrofit konnte der Anwender dank CytroBox 90 Prozent Flächenreduktion erreichen, den Geräuschpegel um 10 dB(A) reduzieren und die Öltemperatur um 20 Grad senken.

Retrofit macht bewährte SSB-Anlagen zukunftstauglich

Für SSB-Maschinenbau bringt die CytroBox alle technischen, wirtschaftlichen und digitalen Eigenschaften mit, um neue Drückmaschinen effizient und zukunftssicher zu gestalten. Darüber hinaus ist sie eine hervorragende Lösung, um bestehende Anlagen im Rahmen von Retrofit weltweit für die Anforderungen moderner Produktion upzugraden: Die kompakte Schaltschrankbauweise ermöglicht auch bei engen Platzverhältnissen eine einfache und schnelle Installation in vorhandene Produktionslinien. Ausgestattet mit einer integrierten Sensorik, Datenschnittstellen und Datenanalyse etwa durch CytroConnect Solutions ist das Aggregat zukunftsweisend aufgestellt; ermöglicht dem Pressenhersteller ein umfassendes Condition Monitoring, modernisiert seine Produktion und erhöht die Wirtschaftlichkeit seiner SSB-Drückmaschinen und -Pressen.

Aron Schulz: „Das smarte Hydraulikaggregat vereint Leistungsstärke mit digitalem Monitoring, geringem Energieverbrauch und einer äußerst platzsparenden Bauform. Durch die integrierten IoT-Funktionalitäten können Felgenhersteller die Prozessdaten in Echtzeit analysieren und die Verfügbarkeit sowie die Ausfallsicherheit der SSB-Anlagen signifikant steigern. Mit SSB-Maschinentechnologie sowie der Verzahnung mit innovativen Komponenten hochkarätiger Technologiepartner gestalten wir nicht nur die Produktionsprozesse unserer Kunden zukunftsfähig, sondern setzen auch ein klares Zeichen für ressourcenschonende Fertigung im Maschinenbau.“

Weitere Informationen:

ssb-maschinenbau.de