Fräsen oder Senkerodieren? Diese Frage stellt sich im Werkzeug- und Formenbau fast täglich, wenn es um die Herstellung von Stempeln, Matrizen, Spritzgussformen oder Ähnlichem geht. Die einzig wahre Bearbeitungsstrategie für alle Eventualitäten gibt es leider nicht. Diverse Anforderungen entscheiden darüber, welches Verfahren die gewünschten Ergebnisse erzielt. CemeCon hat für alle Fälle die passende Premium-Beschichtung zur Hand und wird damit zum idealen Partner für den Werkzeug- und Formenbau.

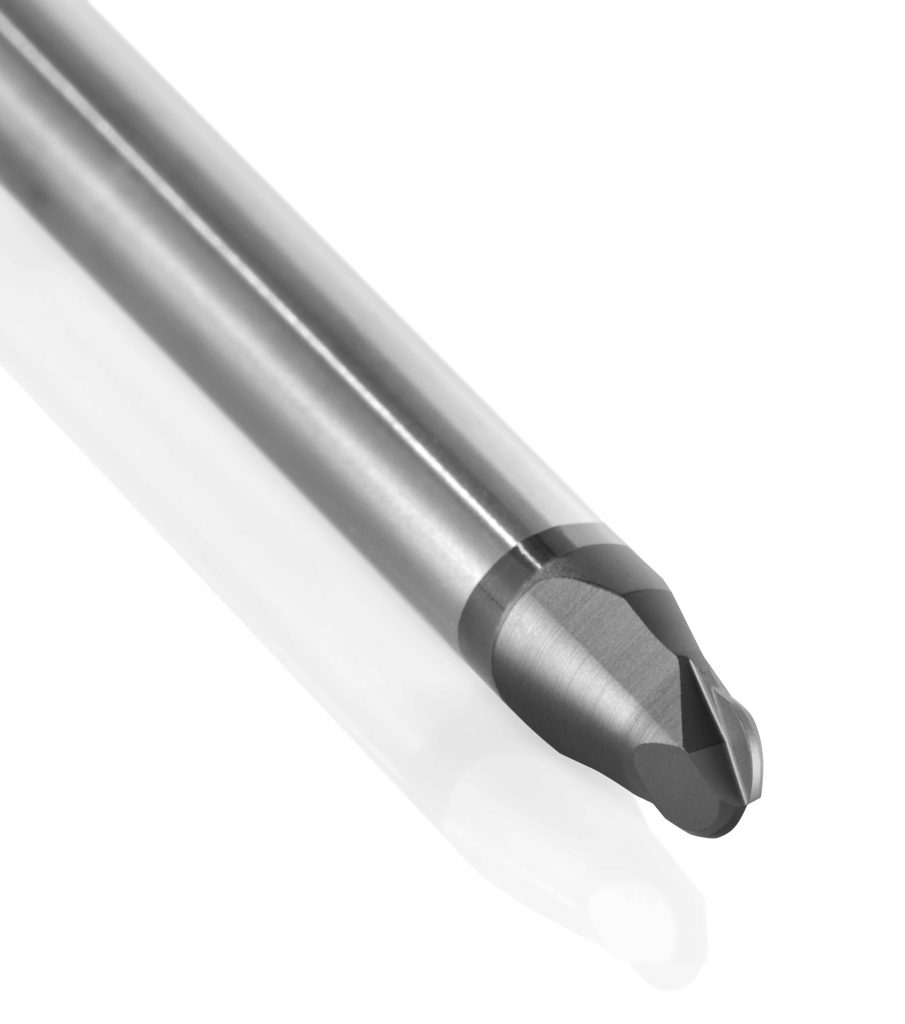

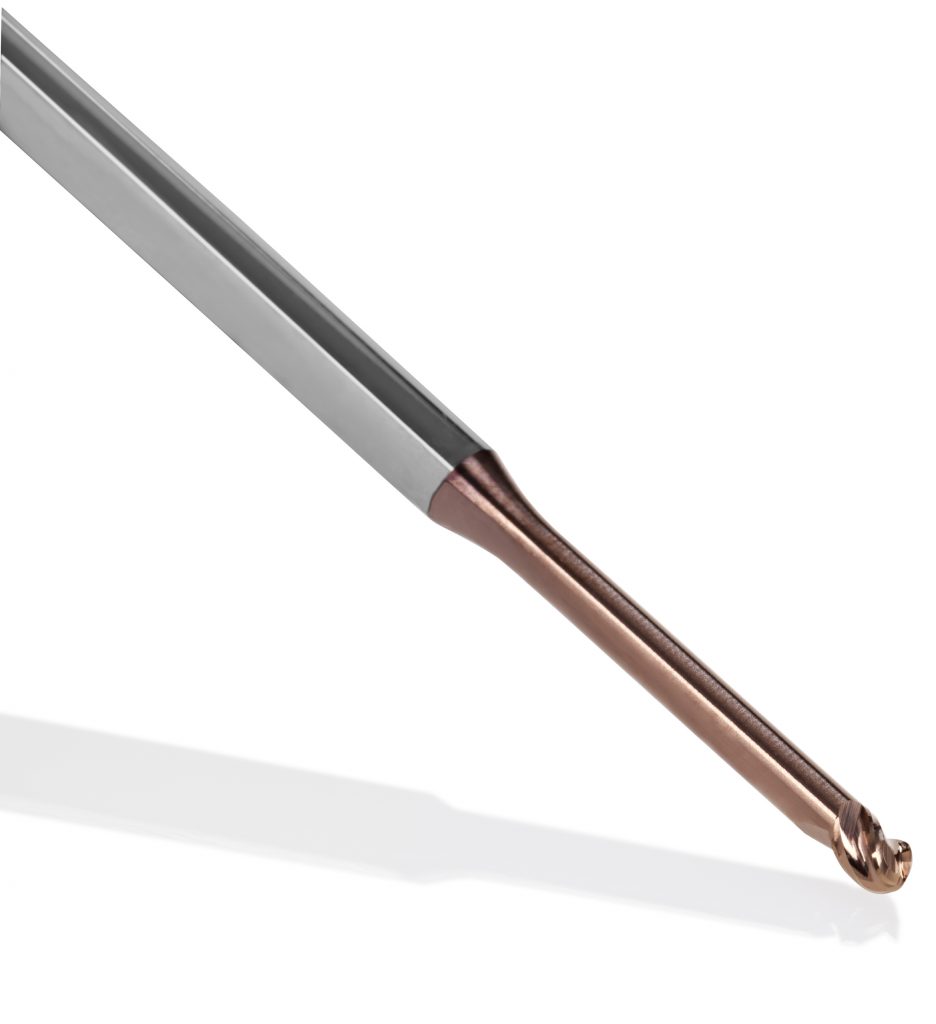

Werkzeug- und Formenbauer verwenden in der Regel gehärteten Stahl oder Hartmetall für die Fertigung von Stempeln, Matrizen und Spritzgussformen. Denn diese widerstandsfähigen Materialien sorgen für hohe Standzeiten. Was für Präzisionsteile von Vorteil ist, erschwert jedoch deren Bearbeitung. Deswegen setzten Hersteller in der Vergangenheit in der Hauptsache auf das Senkerodieren mit Kupfer- oder Graphitelektroden. Technologische Weiterentwicklungen ermöglichen heute aber auch das wirtschaftliche Fräsen der teils sehr komplexen Geometrien.

Die Wahl des richtigen Fertigungsverfahrens ist von verschiedenen Faktoren abhängig. So ist das Erodieren gerade bei der Herstellung von Bauteilen mit schmalen und tiefen Konturen unschlagbar. Es lässt sich vor allem in der Großserienproduktion und für große Bauteile wirtschaftlich einsetzen. Dagegen überzeugt das HSC-Fräsen mit schnellen Bearbeitungszeiten und besten Oberflächengüten meist sogar ohne Nacharbeit. Darüber hinaus ermöglicht es hochkomplexe 3-D-Konturen. Gerade bei Kleinserien und Testwerkzeugen spielt die Fräsbearbeitung ihre Vorteile aus.

„Eines haben die Verfahren gemeinsam: Leistungsstarke Präzisionswerkzeuge sind ein absolutes Muss – entweder bei der Fertigung der Elektroden aus Graphit bzw. Kupfer oder für das Fräsen des Stahls bzw. Hartmetalls selbst“, weiß Manfred Weigand, Produktmanager Round Tools bei CemeCon. „Mit unseren HiPIMS- und Diamant-Beschichtungen bieten wir für jede Anwendung die passende Lösung.“

Die Basis aller Premium-Beschichtungen sind ihre Schichtwerkstoffe: Speziell zum Fräsen von Hartmetall hat CemeCon den Diamant-Schichtwerkstoff CCDia®CarbideSpeed® entwickelt. Für die Bearbeitung der unterschiedlichen Stahlarten hat CemeCon verschiedene HiPIMS-Schichtwerkstoffe im Angebot: FerroCon® eignet sich besonders für unlegierte, legierte und Schnellarbeits-Stähle. InoxaCon® erzielt herausragende Ergebnisse beim Zerspanen von rostfreiem Stahl, Titan und Stählen bis 70 HRC. Und den neuen HiPIMS-Schichtwerkstoff SteelCon® haben die Experten eigens für das Fräsen von gehärteten Stählen jenseits von 50 HRC entwickelt. Für das Bearbeiten der Graphitelektroden empfiehlt CemeCon den Diamant-Schichtwerkstoff CCDia®CarbonSpeed®. Zum Zerspanen der Kupferelektroden ist der HiPIMS-Schichtwerkstoff AluCon® hervorragend geeignet, aber auch eine dünne Diamant-Beschichtung kann die geforderten Ergebnisse bringen.

Manfred Weigand: „Die enge Zusammenarbeit mit unseren Kunden ist das A und O, um die richtige Beschichtung für eine bestimmte Anwendung zu konstruieren. Denn nur wenn wir alle Parameter kennen, können wir Vorbehandlung, Schichtwerkstoff, Spezifikation wie etwa die Schichtdicke und Finish optimal aufeinander, das Werkzeug und die Anforderungen abstimmen. So erzielen die Präzisionswerkzeuge mit unseren Premium-Beschichtungen hervorragende Ergebnisse! Übrigens: Ob HiPIMS oder Diamant – unsere Kunden haben immer dieselben Ansprechpartner, die alle Produkte bis ins Detail genau kennen.“

Wer seine Werkzeuge bei CemeCon beschichten lässt, findet nicht nur für jede Anwendung die passende Lösung, sondern hat auch logistische Vorteile. Im Würselener Beschichtungszentrum stehen sowohl Diamant- als auch HiPIMS-Beschichtungsanlagen. Dass alle Werkzeuge an eine Adresse geschickt werden können, sorgt für einen geringeren logistischen Aufwand und spart damit Zeit und Kosten. Das gilt auch für die CemeCon Beschichtungszentren auf den anderen Kontinenten. Dabei ermöglichen gespiegelte Prozesse und Produktionen immer die gleiche Beschichtung in der gleichen, gewohnten Qualität.

Weitere Informationen:

cemecon.de