Lange Standzeiten und beste Oberflächengüte dank CCDia®AeroSpeed®

Wegen des geringen Gewichts und der dabei hohen Belastbarkeit kommen Faserverbundkunststoffe (FVK) in immer mehr Anwendungen zum Einsatz. Die HPTec GmbH aus Ravensburg gehört zu den weltweit führenden Spezialisten, wenn es um die alles andere als einfache Zerspanung solcher Hochleistungswerkstoffe geht. Mit Blick auf höchste Prozesssicherheit und Bauteilqualität haben die Werkzeugexperten die neuen Mikro-Fräser der „HPTec Composite Tool Action“ entwickelt. Ein wichtiger Baustein ist die Diamant-Beschichtung auf Basis von CCDia®AeroSpeed®.

Die HPTec GmbH entwickelt, produziert und vermarktet Bohr- und Fräswerkzeuge aus Hartmetall zum Bearbeiten unterschiedlichster Materialien wie Edelmetalle, Stahl, Keramik, CFK und GFK sowie NE-Metalle. Gerade bei Mikrowerkzeugen für die Leiterplattenindustrie das international agierende mittelständische Unternehmen zielstrebig und anwenderorientiert seine Kompetenzen aufgebaut und sich hier zum europäischen Marktführer entwickelt. Daneben zählen seit einigen Jahren auch verstärkt Unternehmen aus der Uhren- und Schmuckindustrie, Aerospace, Medizin- und Dentaltechnik, Automotive und der optischen Industrie zu den Kunden. Innovative und speziell abgestimmte Werkzeuggeometrien, engste Fertigungstoleranzen und 100-prozentige Qualitätskontrolle entlang des gesamten Herstellungsprozesses sorgen für höchste Präzision und eine effiziente Bearbeitung. In enger Zusammenarbeit mit führenden Material- und Maschinenherstellern sowie in Forschungsprojekten mit externen Partnern entwickeln die Experten von HPTec Strategien und Werkzeuge, um Produktivität und Qualität in der Fertigung ihrer Kunden zu optimieren – so auch für die Bearbeitung von Faserverbundkunststoffen.

Herausforderung FVK-Zerspanung

Composites wie etwa CFK oder GFK bestehen aus mehreren Schichten. Die gezielte Kombination von Fasern, wie zum Beispiel Carbon oder Glas, mit verschiedenen Harzen bzw. Bindungsmitteln, wie etwa Kevlar, Aramiden oder Polyester, ermöglicht die Konstruktion komplexer Bauteile mit hoher Festigkeit und niedrigem Gewicht. Diese inhomogene Materialstruktur mit harten und stark abrasiven Fasern sowie einer thermisch empfindlichen Matrix stellt Zerspaner vor besondere Herausforderungen. Gefragt sind prozesssichere Lösungen, die auch den steigenden Anforderungen an die Produktivität gerecht werden.

„Delamination und Faserüberstände schwächen die Struktur von FVK-Bauteilen. Deswegen müssen diese bei der Bearbeitung unbedingt vermieden werden. Eine hohe Schneidkantenqualität sowie die Verschleißfestigkeit des Schneidstoffes spielen dabei eine entscheidende Rolle. Als der beste Ansatz zur prozesssicheren und wirtschaftlichen Zerspanung haben sich Hartmetall-Werkzeuge mit Diamant-Beschichtung erwiesen. Dabei müssen das Substrat, die Geometrie und die Beschichtung perfekt aufeinander abgestimmt werden. Zudem reduzieren sehr geringe Schnittkräfte massiv die Delamination und Faserrückstände. Kleine Werkzeugdurchmesser mit optimierter Geometrie wirken der Werkstückbeschädigung zuverlässig entgegen“, beschreibt der Leiter Vertrieb MCT (Micro Cutting Tools) bei der HPTec GmbH die Anforderungen bei der Entwicklung eines Präzisionswerkzeugs für die Bearbeitung von FVK.

Testsieger: CCDia®AeroSpeed®

Bei der Werkzeugentwicklung zum Besäumen oder Konturfräsen von dünnwandigen FVK-Werkstücken war das Ziel für die HPTec klar definiert: Es soll eine glatte Oberfläche erreicht werden – ohne Faserrückstände, Delaminierung oder Bauteilschädigung, und das bei maximaler Schnittkraftreduzierung. Das Ergebnis sind die neuen Mikro-Fräser „HPTec Composite Tool Action“ mit Durchmessern von 1 bis 3 mm. Dazu der Vertriebsleiter: „Dank des speziellen Verzahnungs- bzw. Spanteilerprofils und sechs Schneiden reduzieren wir die Schnittkräfte um bis zu 80 Prozent. Die kleinen Spiralwinkel verringern die Zug- und Druckkraft und damit auch kritische Vibrationen. Als Schneidstoff haben wir ein Ultrafeinstkorn-Hartmetall mit einer sehr hohen Biegebruchfestigkeit für hohe Prozesssicherheit ausgewählt. Um die bestmögliche Beschichtung für unsere abgestimmten Mikrowerkzeuge zu finden, führte unser Entwicklerteam zahlreiche Laborversuche durch. Eine Diamantschicht hob sich deutlich von den anderen ab und lieferte hervorragende Ergebnisse:

CCDia®AeroSpeed® von CemeCon.“

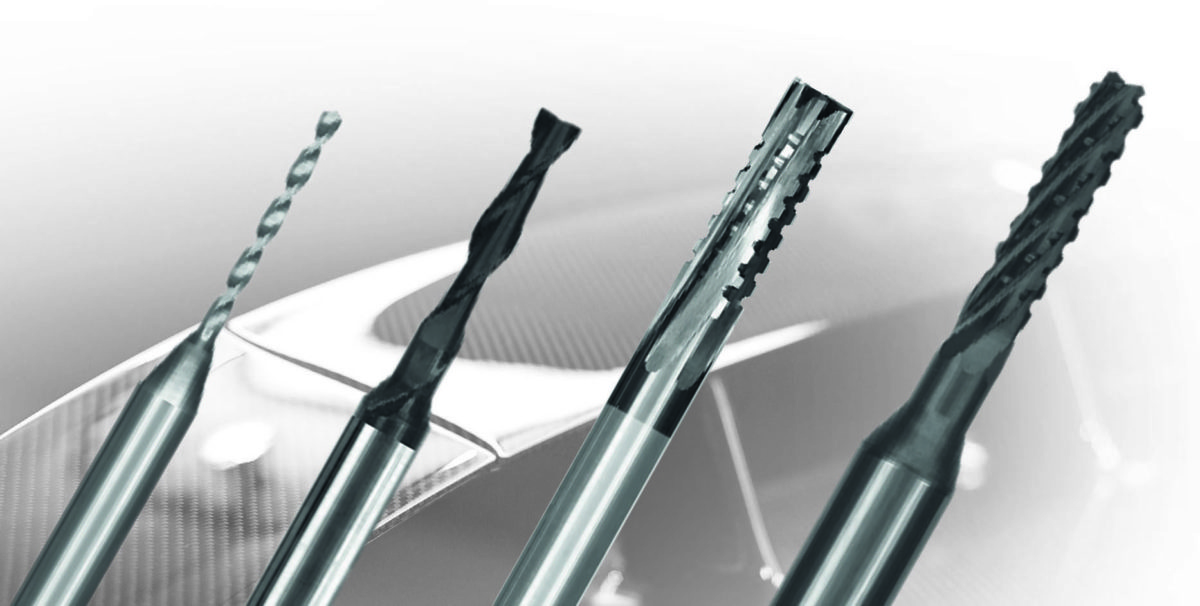

Die neuen Mikro-Fräser „HPTec Composite Tool Action“ (Foto oben: Downcut-Geometrie; Foto unten: Upcut-Geometrie) wurden genau auf die Zerspanung von Faserverbundkunststoffen abgestimmt. Wichtiger Baustein ist die Diamant-Beschichtung auf Basis von CCDia®AeroSpeed®.

CemeCon hat den Multilayer-Schichtwerkstoff exakt auf die Bearbeitung von Composites abgestimmt und in enger Zusammenarbeit mit HPTec auf die neuen Werkzeuge angepasst. Mit seiner extrem glatten und feinstkristallinen Oberflächentopographie sowie einer exzellenten Haftung sorgt CCDia®AeroSpeed® für sehr guten Spanfluss und leitet die Reibungswärme rasch aus der Kontaktzone. Das reduziert die thermische Beanspruchung deutlich und vermeidet Delaminationen. Mit einer Härte von etwa 10.000 HV0,05 widersteht die Schicht den hochfesten und stark abrasiven Fasern hervorragend und sorgt so für lange Standzeiten bei den Werkzeugen. Durch den patentierten Multilayer-Aufbau hat die Diamant-Beschichtung rissstoppende Eigenschaften. Das führt zu deutlich höherer Prozesssicherheit. „Gerade bei kleinen Werkzeugen ist es wichtig, dass die Beschichtung die filigrane Geometrie nicht beeinflusst und die Schneiden ungewollt verrundet werden. Für optimalen Verschleißschutz haben wir bei den Fräsern von HPTec eine Schichtdicke von 9 µm gewählt. Trotzdem besitzen die mit CCDia®AeroSpeed® beschichteten Fräser scharfe Schneiden und trennen so die abrasiven Fasern deutlich besser als Fräser mit herkömmlichen Diamant-Beschichtungen. Es entstehen keine Faserüberstände, und die hervorragende Qualität der gefrästen Oberflächen ist jederzeit reproduzierbar“, ergänzt Manfred Weigand, Produktmanager Round Tools bei CemeCon.

Perfekt abgestimmt für ausgezeichnete Ergebnisse

„Mikrozerspanung ist ein Gesamtsystem, in dem jede Komponente darauf abgestimmt ist, um eine möglichst hohe Maßgenauigkeit, Oberflächenqualität und sehr hohe Standzeit zu erreichen – dazu zählen auch zum Beispiel Maschinenspindel und Werkzeugaufnahme. Deswegen unterstützen wir unsere Kunden ebenfalls dabei ihre Prozesse zu optimieren“, so der HPTec-Vertriebsleiter. „Denn nur so können unsere Hochleistungs-Mikrowerkzeuge, wie die neuen Mikro-Fräser, bei der Bearbeitung von Faserverbundkunststoffen beste Ergebnisse erzielen!“

Weitere Informationen:

cemecon.de/de